Design revolution

Protesi ortopedica stampata in 3D

Un team di lavoro di giovanissimi esperti in Design for Additive Manufacturing –Francesco Leonardi e Ivan Vecchio (@PUNTOZERO) e Gianluigi Rossi (@ADD+it) – partendo dall’idea e analizzando con massima cura lo stato dell’arte su progetti di protesi ortopediche in stampa 3D ha progettato una soluzione innovativa:

sostenibile, scalabile e ripetibile ma che soprattutto andasse a soddisfare le richieste del paziente.

Questo progetto nasce da un caso di studio reale, da un’esigenza di un paziente che non ha ancora trovato la soluzione protesica ideale per il suo stile di vita.

Obiettivi del progetto

- Massimizzazione del comfort

- Traspirabilità

- Alleggerimento della struttura

- Intercambiabilità

- Massimizzazione della Personalizzazione

- Riduzione dei tempi di produzione

pROBLEMA

Il progetto è stato sviluppato su un paziente specifico. Le richieste del paziente erano la possibilità di avere una protesi comoda, che consentisse traspirabilità e che fosse più leggera rispetto alle protesi tradizionali. Inoltre, il paziente aveva necessità di modificare la protesi in relazione al cambiamento di temperatura ma anche in base al tipo di attività svolta. (sport, camminata, ecc)

SOLUZIONE

La combinazione delle tecnologie additive con specifiche tecniche di progettazione ci hanno portato ad un risultato straordinario.

Abbiamo infatti creato una struttura che massimizza l’apporto di aria e, al contempo, minimizza il contatto diretto con la gamba in modo da eliminare la spessa calza in silicone necessaria per il sottovuoto.

SVILUPPO

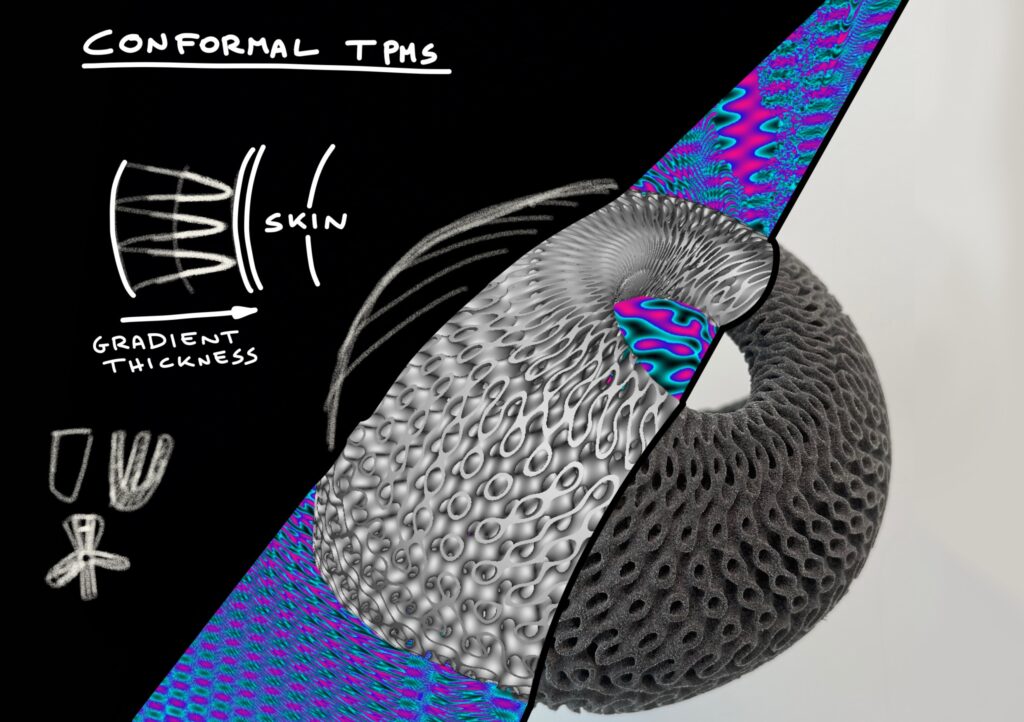

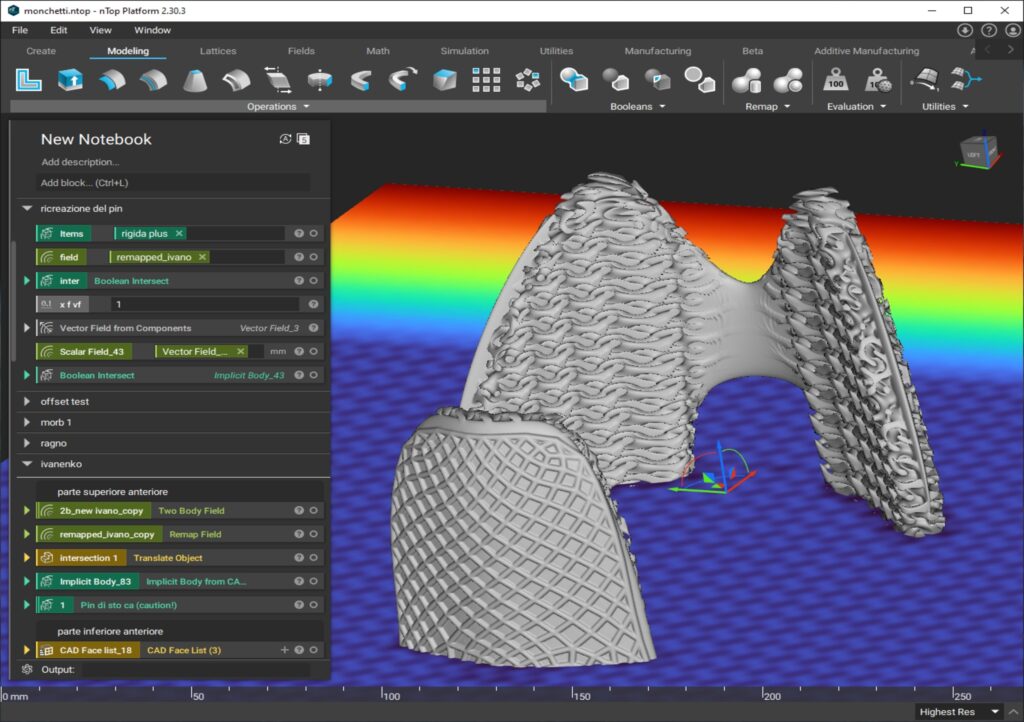

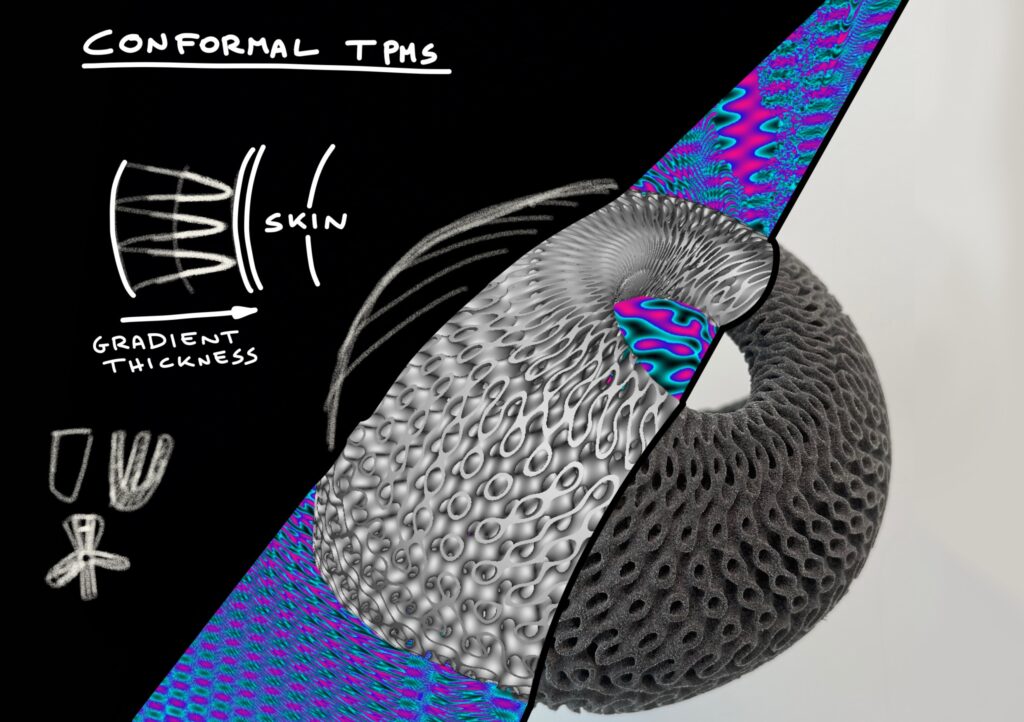

Per conferire la giusta rigidità alla parte esterna del prodotto e la morbidezza richiesta per la parte interna abbiamo creato Un architected material basato su la struttura TPMS giroidale, per garantire un controllo più preciso sia sulla conformità che sugli spessori variabili.

Intro

Oggi il compito di medici, ingegneri e di molte altre categorie di professionisti è quello di renderci la vita migliore, ed è proprio questo l’obiettivo principale del progetto: mettere a disposizione le nostre conoscenze ingegneristiche per migliorare la vita di chi, ad esempio, ogni giorno deve indossare una protesi per poter svolgere normalissime attività di ruotine e non solo.

Crediamo fortemente che una specifica combinazione di forma e materiali, insieme a uno specifico sistema di sospensione, determini il buon design per protesi più confortevoli e traspiranti. Durante le fasi di sviluppo del nostro progetto, abbiamo tenuto conto di tutti questi parametri interconnessi e abbiamo superato il vecchio lavoro intenso e dispendioso in termini di tempo del processo di progettazione degli stampi grazie all’Additive Manufacturing.

Immagine da progetto grabcad “cae-shifter-for-bmw

Il progetto

Il paziente ha sollevato diverse problematiche, tra le quali sono emerse: la necessità di avere una protesi traspirante che consenta in qualche modo un passaggio d’aria, una riduzione del peso della struttura per agevolare i movimenti, un maggiore comfort, quindi una struttura più avvolgente e “morbida”, e infine un livello di adattabilità/personalizzazione molto elevato.

Lo Sviluppo

La combinazione delle tecnologie additive con specifiche tecniche di progettazione ci hanno portato ad un risultato straordinario.

Abbiamo infatti creato una struttura che massimizza l’apporto di aria e, al contempo, minimizza il contatto diretto con la gamba in modo da eliminare la spessa calza in silicone necessaria per il sottovuoto. Un architected material basato su la struttura TPMS giroidale, quindi su formule matematiche, garantisce un controllo più preciso sia sulla conformità che sugli spessori variabili.

Per ridurre il peso siamo partiti da un’ottimizzazione e integrazione di forme e strutture, assicurando 5 punti fondamentali per il supporto e il contenimento. Inoltre, abbiamo utilizzato nervature direzionali per irrigidire la struttura così da poter mantenere un design leggero ma robusto.

Partendo dalla considerazione che la comodità della protesi può variare nell’arco del tempo di settimane, mesi, anni per un’evoluzione della morfologia del moncherino, se non addirittura all’interno della stessa giornata a seconda dell’attività svolta, l’utilizzo della struttura TPMS giroidale ha consentito una distribuzione dei carichi e degli stress più uniforme.

La macro-forma ricorda un fiore con 5 petali, associazione nata dall’analisi dei punti di attacco e di maggiore fastidio per il paziente, è stata quindi creata una struttura interna a morbidezza controllata separata dalla parte esterna rigida.

L’integrazione tra la funzionalità di comfort adattivo e funzione di ammortizzazione lasciano la struttura quasi del tutto sospesa nella parte centrale del basamento.

Il rivestimento interno morbido costituisce una presa avanzata in grado di adattare la vestibilità in base alla fluttuazione della morfologia dell’arto. Essendo la struttura giroidale basata su superfici abbiamo scelto non solo di ri-mappare la geometria in modo cilindrico per assecondare la conformità con il moncherino, ma anche di diminuire lo spessore con un doppio gradiente dall’interno (gamba) all’esterno (protesi rigida), così da far lavorare la parte centrale o quella più vicina al rigido.

Forma = Funzione

La tecnologia MJF HP sposa perfettamente tutte le esigenze di questo progetto.

Il Materiale PA12 utilizzato per la parte esterna ha conferito un giusto bilanciamento tra flessibilità e rigidezza del componente, mentre il TPU perfetto per la creazione della parte morbida è anche biocompatibile, quindi ideale per il contatto con la pelle.

Crediamo fortemente che una specifica combinazione di forma e materiali, insieme a uno specifico sistema di sospensione, determini il buon design per protesi più confortevoli e traspiranti. Durante le fasi di sviluppo del nostro progetto, abbiamo tenuto conto di tutti questi parametri interconnessi e abbiamo superato il vecchio lavoro intenso e dispendioso in termini di tempo del processo di progettazione degli stampi grazie all’Additive Manufacturing.

Il progetto in numeri

Riduzione tempo

2/3 settimane

vs

1 settimana

Riduzione peso

- 62%

Riduzione costi

384€ cad

vs

88€ cad

Riduzione stress

- 38%