Shark-Inspired Flow Guides

massimizzazione prestazioni scambiatore di calore

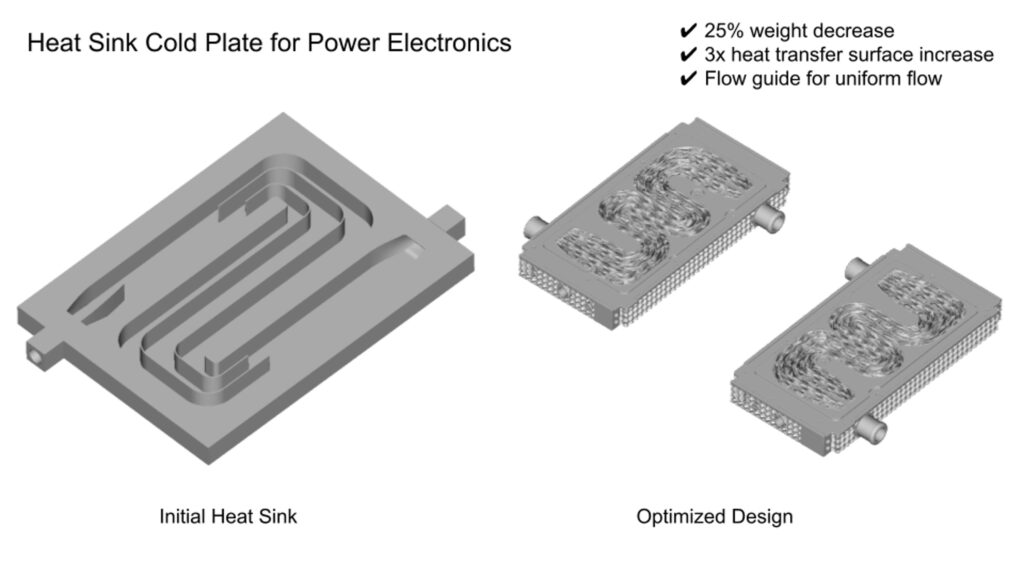

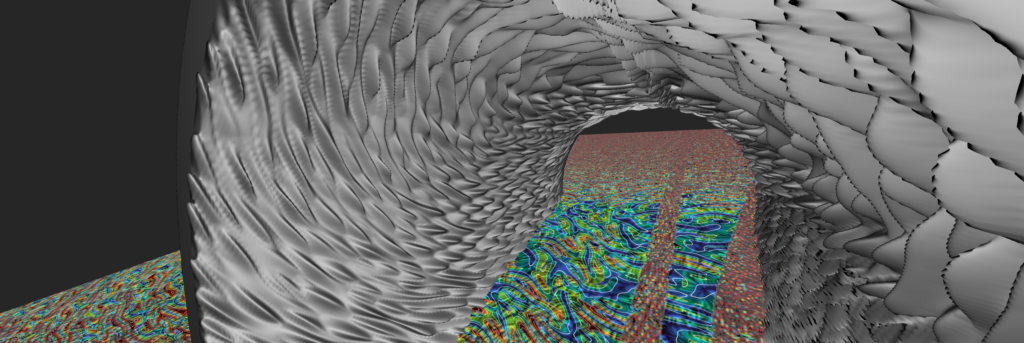

Abbiamo ridisegnato il cooling plate dell’auto da corsa elettrica del Team Dynamis PRC del Politecnico di Milano.

Il risultato è stato un dissipatore di calore raffreddato a liquido più leggero del 25% e guide di flusso bio-ispirate che hanno aumentato la superficie di trasferimento del calore del 300%.

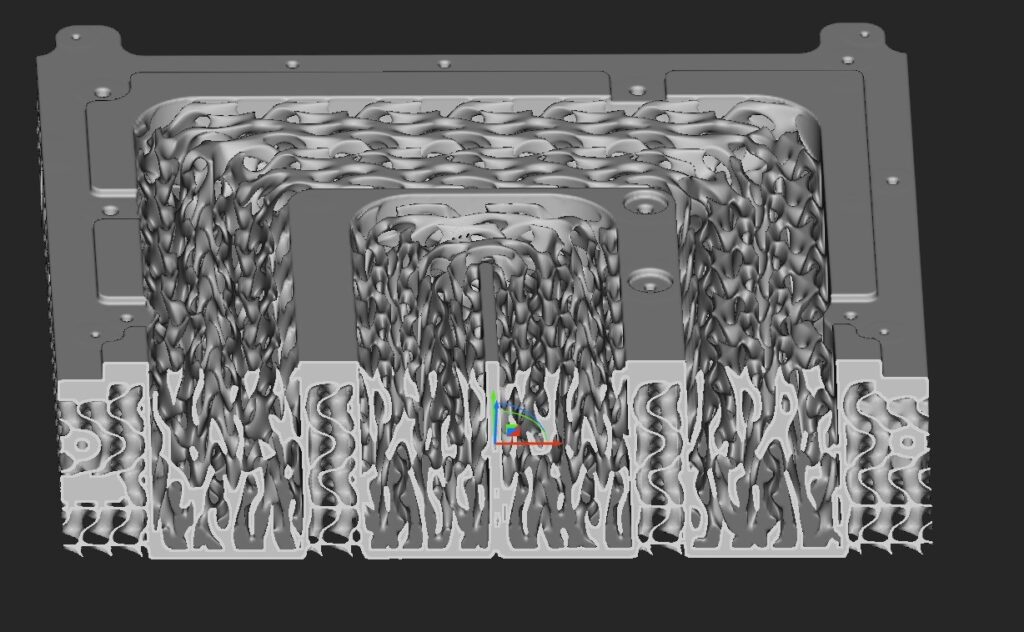

Le guide di flusso si basano su una struttura reticolare giroscopica deformata. La loro geometria mescola dolcemente il flusso attorno ai canali curvi per eliminare i punti con velocità zero. Allo stesso tempo, aumenta notevolmente l’area di contatto tra il liquido e il dissipatore di calore in alluminio.

Abbiamo ottimizzato il reticolo esterno per ridurre peso, materiale e costi di produzione, migliorando al contempo la producibilità e la dissipazione del calore.

Obiettivi del progetto

- Massimizzazione della superficie di scambio

- Riduzione peso

- Alto livello di personalizzazione

- Riduzione dei tempi di produzione

- Aumento prestazionale

- Riduzione dei costi di produzione

pROBLEMA

L’inverter di trazione controlla la coppia dei motori, quindi è essenziale per le prestazioni del veicolo su strada e in pista.

L’obiettivo del progetto era quello di progettare una piastra ad alta efficienza che fosse più leggera e compatta rispetto al componente convenzionale, quindi abbiamo sviluppato uno scambiatore di calore sfruttando le tecnologie di produzione additiva e software di ingegneria avanzata.

SOLUZIONE

Partendo dal componente realizzato tramite fresatura dal pieno abbiamo rilevato la non uniformità del flusso in prossimità delle curvature del condotto e l’insufficiente superficie di scambio termico del dissipatore di calore. Abbiamo riprogettato il componente con un approccio progettuale slegato dai vincoli di progettazione tradizionale.

SVILUPPO

Dopo diverse iterazioni di progettazione, il dissipatore di calore finale presenta:

- Superficie di trasferimento del calore massimizzata.

- Struttura reticolare esterna che riduce al minimo il peso, garantisce la producibilità e favorisce il raffreddamento per convezione.

- Un design modulare che consente un migliore posizionamento delle piastre.

Intro

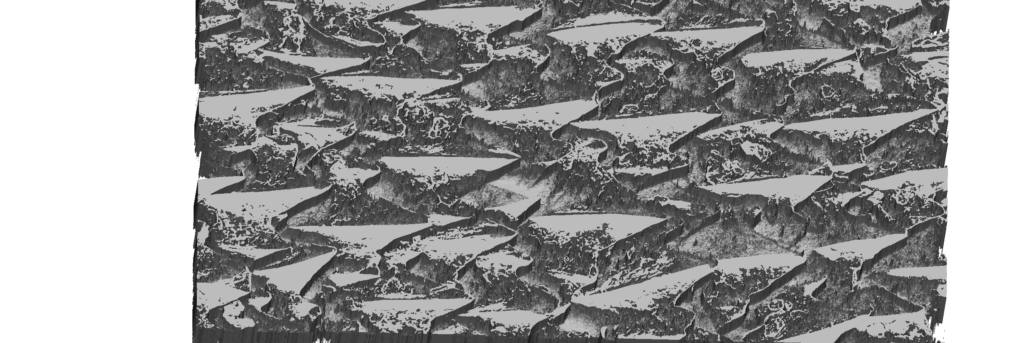

Lasciandoci ispirare dalla struttura delle squame di squalo, abbiamo generato una geometria lamellare direzionale che si conforma al condotto della piastra fredda e facilita il flusso intorno agli angoli del canale.

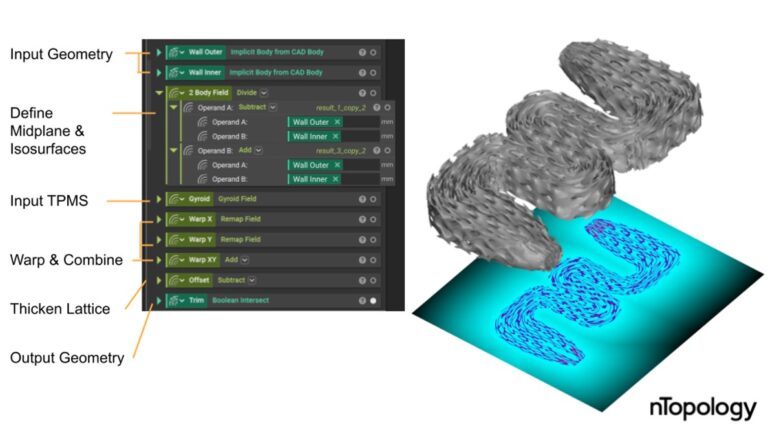

Abbiamo utilizzato equazioni matematiche di base per creare un campo a due corpi che descrive il piano medio e le iso-superfici del canale del condotto. Quindi, abbiamo deformato un reticolo giroide lungo le direzioni X e Y per guidare il flusso attorno alle curve. Infine, abbiamo aumentato lo spessore della struttura e l’abbiamo unita alla cellula esterna.

Il risultato sono state le guide di flusso che aumentano la superficie di scambio termico del 300% ed eliminano il flusso turbolento lungo le curve.

Immagine da progetto grabcad “cae-shifter-for-bmw

Il progetto

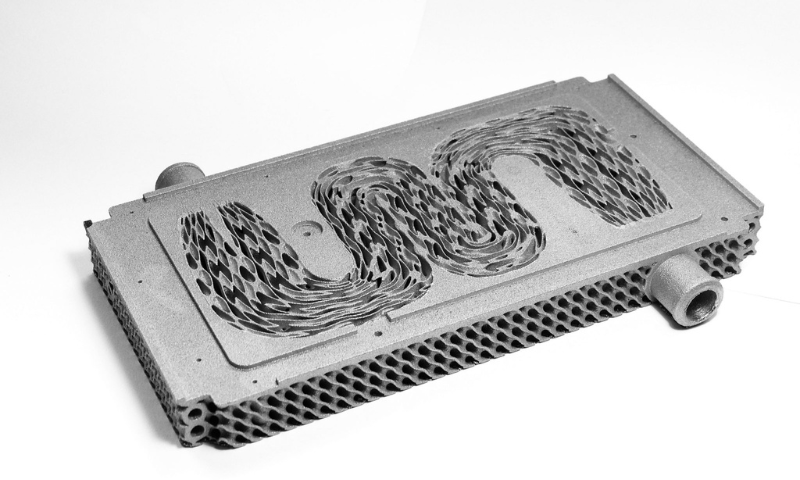

Nel 2021, il team Dynamis PRC ha gareggiato per la prima volta nella categoria dei veicoli elettrici della Formula SAE Electric con un’auto da corsa nuova di zecca. Dynamis ha collaborato con Puntozero per sviluppare un sistema di raffreddamento leggero e più efficiente per il loro inverter di trazione ad alta tensione per garantire che potesse resistere alle condizioni della pista. Il componente è stato realizzato in DMLS utilizzando il materiale pureal di M4P.

La sfida era progettare una piastra fredda ad alta efficienza che fosse più leggera e compatta rispetto al componente convenzionale.

Lo Sviluppo

Per la struttura esterna del dissipatore, abbiamo scelto una struttura reticolare TPMS: diamond.

Il reticolo esterno ha ridotto il peso e il costo di produzione del componente, ne ha migliorato la producibilità e aumentato la superficie di contatto con l’elettronica di potenza per favorire il trasferimento di calore.

Partendo da molteplici requisiti di ingegneria e produzione, abbiamo anche ottimizzato il design del reticolo esterno.

Ad esempio, lo spessore del reticolo diminuisce progressivamente allontanandosi dalla superficie di contatto con l’elettronica di potenza. Le aree più spesse favoriscono il trasferimento di calore, aumentano l’efficienza del dissipatore di calore e forniscono una superficie solida che può essere facilmente supportata durante la stampa 3D. D’altra parte, i montanti più sottili facilitano l’evacuazione della polvere durante la post-lavorazione e favoriscono la dissipazione del calore per convezione con l’aria circostante.

Il reticolo TPMS diamantato esterno ha ridotto significativamente il peso complessivo del sistema del 25%, fornendo la necessaria rigidità.

Di conseguenza queste complicazioni portano ad avere un processo costoso e più lento rispetto all’ AM e con risultati a livello di prestazioni più bassi. Ovviamente la scelta di un materiale metallico (stiamo parlando di produzione classica) è necessaria per il risultato che si vuole ottenere ma nel mondo della stampa 3D si può ragionare in modo differente, ci sono anche altre strade.

Forma = Funzione

“Grazie a nTopology, siamo stati in grado di generare automaticamente il riempimento reticolare. Dopo aver convalidato la geometria delle guide di flusso, abbiamo impacchettato il flusso di lavoro del reticolo all’interno di un blocco personalizzato, rendendolo riutilizzabile su qualsiasi geometria futura. “

Il progetto in numeri

Aumento superficie di scambio

+300%

Riduzione peso

- 25%

Precisione

deviazione < 200 micron